如何提高透水混凝土路面使用壽命?

在眾多的路面建設材料當中,,透水混凝土因強度高且含有很多毛細孔隙,,施工后在有效提高路面美觀度的同時還能及時排水等諸多優(yōu)點加持下,使其成為目前在路面鋪設選材中的主流選擇之一,。

透水混凝土

那么如何能夠提升透水混凝土質量,,延長路面使用壽命,、使其更好發(fā)揮透水特性呢?

導致透水混凝土路面破壞,、使用壽命縮短的原因主要分為內因和外因,。其中內因:透水混凝土本身材料質量。外因:設計,、施工及養(yǎng)護,。因此通過選擇合格的原材料、合理設計,、把控施工質量等舉措,,對提升透水混凝土施工質量,、延長使用壽命具有重要作用。

一,、原材料選用要求

透水混凝土原材料包括水泥,、石子,、增強劑,、水等。

1)水泥:采用強度等級不低于 42.5 級的硅酸鹽水泥或普通硅酸鹽水泥,,質量應符合現行國家標準,。

2)石子:采用質地堅硬、耐久,、潔凈,、密實的碎石。且碎石應具有顆粒飽滿,、球形度高,、針片狀含量少的特點?;鶎右诉x用 4.75~9.5 mm 碎石,,面層宜選用 2.35~4.75 mm 碎石,優(yōu)先選用玄武巖碎石,,石灰?guī)r碎石次之,。

3)增強劑:透水砼添加劑為專用外加劑,應符合現行國家標準《混凝土外加劑》GB8076-2008的規(guī)定(如佳境——新2代透水砼增強劑:可有效提高透水砼早期強度)

4)顏料:添加環(huán)保色粉或噴涂佳境環(huán)保罩面漆,。

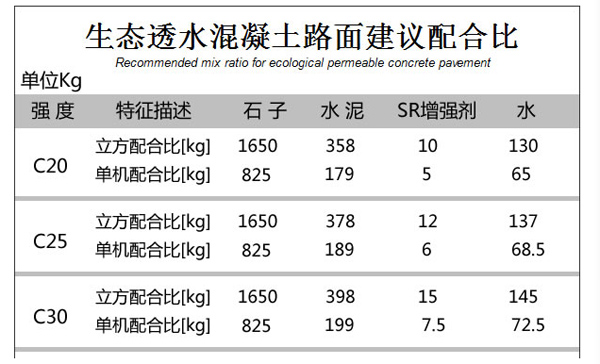

二配合比設計要求

透水混凝土的配合比是保證透水混凝土透水性,、承載強度的核心因素,透水混凝土材料配合比不當,,導致混凝土性能不良,;

因此四種原材料的配比,是施工中的重要關鍵,,在施工現場負責人必須嚴格控制比例,,透水混凝土配合比(按質量計)。技術實力強悍和配合比例合理讓其使用壽命可長達30年之久,。

三,、材料進場要求

水泥應按不同廠家、不同批次和強度等級分批存儲,,并采取防潮措施,,出現結塊的水泥不得使用;石子應盡量選擇飽滿度高的,、球狀碎石,,且堆場應有遮雨設施,,并按不同品種、規(guī)格分別堆放,,不得混入雜物,;粉狀外加劑應防止受潮結塊,液態(tài)外加劑應儲存在密閉容器內并應防曬和防凍,。

四,、現場攪拌和運輸要求

1)應采用強制式攪拌機進行攪拌,攪拌時間應不少于 180 s,,且不應超過 300 s,。新拌混凝土出機至作業(yè)面運輸時間不宜超過 30 min。

2)投料次序要求:應投1/2石子→水泥和添加劑→水,,然后再放1/2石子,,保持水泥、添加劑放置在石子中間位置較為適宜,。

3)坍落度要求:透水混凝土拌合物坍落度宜控制在 5~50 mm,,漿體包裹骨料顆粒黏聚性好,不松散,,以手捏成團為宜,。

4)運輸要求:通過遮蓋等措施,確保透水混凝土拌合物運輸時不出現離析及和易性不佳等現象,。

五,、鋪筑要求

1)當室外日平均氣溫連續(xù) 5 d 低于 5 ℃ 時,透水混凝土路面不得施工,,當室外氣溫達到 32 ℃ 及以上時,,不宜施工。

2)拌合物應攤鋪均勻,,拌合物運輸至攤鋪現場后,,應立即攤鋪、刮平,。且拌合物從攪拌機出料后,,運至施工地點進行攤鋪、壓實直至澆筑完畢的允許最長時間應符合規(guī)范,。

3)宜采用平整壓實機或低頻平板振動器,,分 2~3 次壓實,并防止漏振和過振,。壓實時應輔以人工補料及找平,。壓實后,宜使用抹平機對透水水泥混凝土面層進行收面,必要時應配合人工補料,、整平,。

六、設縫要求

1)預留膨脹縫間距應根據設計確定,。膨脹縫應貫通到底,,可預留,也可在混凝土強度達到 10~15 MPa 時用專用切縫機切割,。

2)每日施工結束或臨時中斷施工時,,應設置施工縫,其位置宜結合縮縫或脹縫,。

七,、養(yǎng)護要求

1)施工后應在透水混凝土表面覆蓋塑料薄膜并均勻灑水,,且灑水只能以噴淋的方式,,不能采用高壓水槍沖,保持透水混凝土的濕潤狀態(tài),。養(yǎng)護時應覆蓋一層塑料薄膜和一層彩條布,。

2)養(yǎng)護時間不宜少于14d,連續(xù)灑水養(yǎng)護時間不宜少于7d,,至少每天1次,,灑水后覆膜應及時恢復嚴密。

八,、罩面施工要求

1)如施工后需噴涂罩面保護劑,,根據單組份/雙組份/水性罩面劑施工要求,并采用無氣噴涂機進行噴涂,。

2)噴涂后 3 h 內嚴禁任何物體與面層接觸,,待罩面劑完全固化后可正常灑水養(yǎng)護,可不再覆蓋養(yǎng)護,。

?選擇優(yōu)質的原材料,,遵循規(guī)范的施工流程,加以持續(xù)的維護,,做出來的透水混凝土項目必然可以維持較長的使用壽命,!

咨詢熱線: 19851779008 王經理

您現在的位置:

您現在的位置: